In diesem Beitrag stellen wir Ihnen den Prozess vor, wie wir einen PKD-Monofräser mit HSK-63-Schnittstelle entwickelt haben.

Was zeichnet einen PKD-Monofräser aus?

Bei einem PKD-Monofräser bestehen Werkzeug und Aufnahme aus nur einem Material. Die Hohlschaftkegel- (kurz: HSK) Schnittstelle dient hierbei als eine Möglichkeit zur Spannung in der Maschine. Je nach Maschine sind hier auch Schnittstellen mit Steilkegel (SK40 oder SK50) möglich.

Durch die direkte Aufnahme hat man eine Schnittstelle zum Werkzeug weniger. Ein zusätzliches Wuchten des PKD-Monofräsers führt zu besseren Oberflächen im Bauteil und gleichzeitig zu einer längeren Standzeit des Werkzeugs.

Die Aufgabenstellung

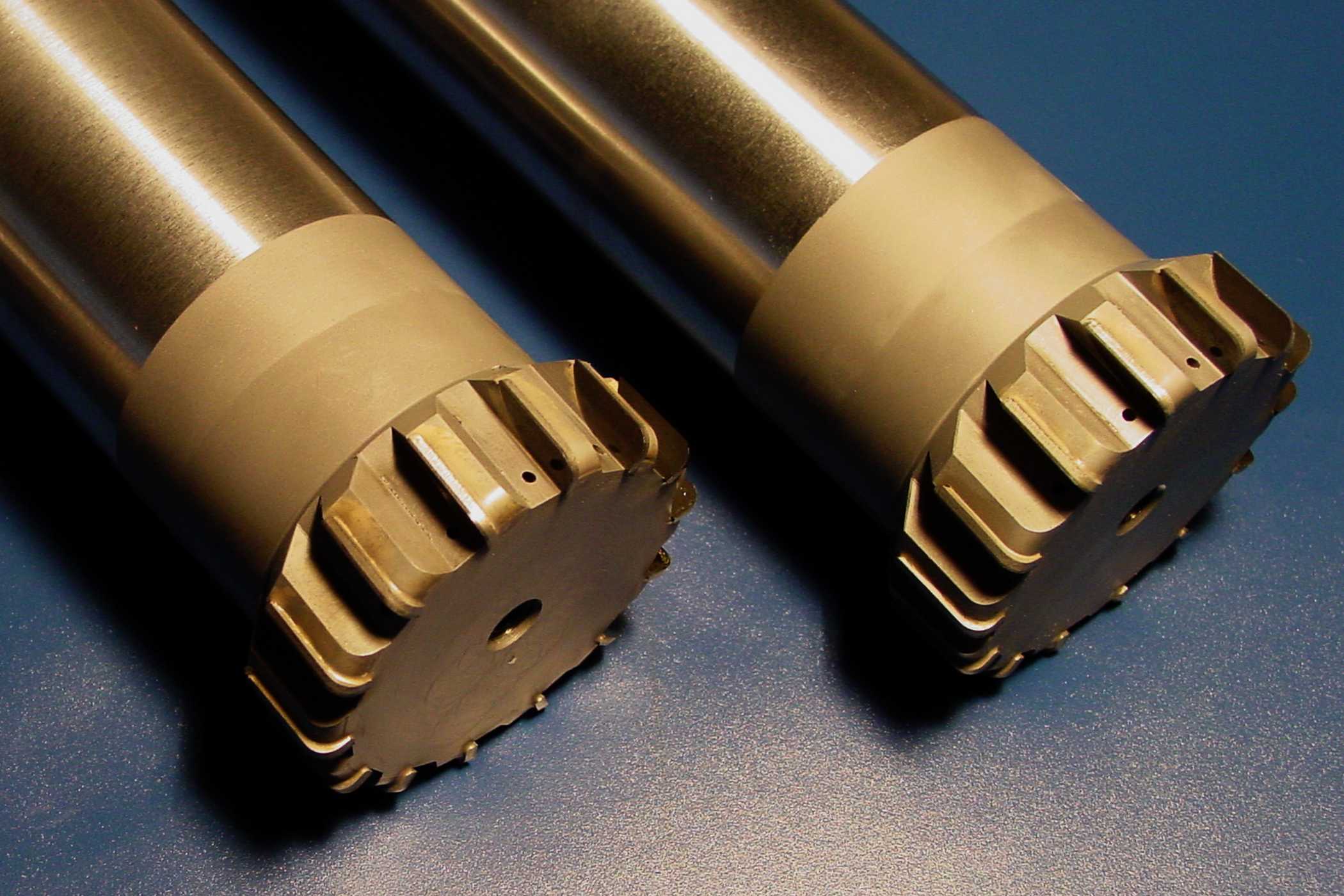

Einer unserer Kunden beauftragte uns, einen PKD-Monofräser mit HSK-63-Schnittstelle und maximaler Zähnezahl zu entwickeln. Mit diesem Werkzeug sollen höhere Arbeitsvorschübe und bessere Oberflächengüten erreicht werden. Weitere Vorgaben unseres Kunden waren ein Schneidendurchmesser von 60 Millimeter und eine Auskraglänge von 220 Millimeter. Außerdem sollte jede Schneide mit Kühlmittel versorgt werden.

Die Umsetzung

Mittels CAD-Software haben wir ein 3D-Modell erstellt. Mit dem konnten wir die Zähnezahl von ursprünglich zehn auf 14 Zähne erweitern. Die Schneiden zu erodieren, fiel durch die enge Zahnteilung heraus. Denn der Draht würde den nächste Zahn beschädigen.

Deshalb kam unsere Lasermaschine zum Einsatz. Diese hat folgende Vorteile:

– die perfekte Schneidkante mit minimaler Schneidkantenverrundung

– enge Zahnteilung für mehr Zähne und damit verbunden eine längere Standzeit und hohe Vorschübe

Nachdem wir die Zeichnungsableitung erstellt haben, konnten wir mit der Fertigung beginnen. Dann wurden die Grundkörper gedreht, danach die Spanräume gefräst. Anschließend konnten wir die passgenau zugeschnittenen PKD-Zähne einlöten. Bevor wir die finale Schneidenkontur gelasert haben, kamen die Kühlkanäle in den Grundkörper. Nachdem wir die Schneidengeometrie am Zoller-Messgerät überprüft und freigegeben haben, erfolgte das Wuchten. Abschließend haben wir das Werkzeug mittels unseres Laserbeschriftungsgerätes beschriftet.

Das Ergebnis

Die Umsetzung von der Konstruktion bis zum fertigen PKD-Monowerkzeug – mit erhöhter Zähnezahl – hat reibungslos funktioniert. Somit konnten wir die Anforderungen an das Werkzeug erfüllen. Es entsprach in Umsetzung und Qualität den Vorstellungen unseres Kunden. Nun kann die Bearbeitung des Bauteils mit höheren Vorschüben bei einer besserer Oberflächengüte erfolgen.

Sie möchten auch ein Werkzeug nach Ihren Wünschen?

Nehmen Sie mit uns Kontakt auf – telefonisch unter +49 30 676 41 49 oder per E-Mail an info@franketools.de.